製造業に必要な4つの「M」を知っていますか

生産の4Mと呼ばれるものをご存じでしょうか。

4Mとは、次の構成要素を指します。

- Man(作業者)

- Machine(機械設備)

- Material(原材料・部品)

- Method(作業方法)

マン、マシーン、マテリアル、メソッド、の頭文字をとって4M、というわけです。4つの要素を合理的に活用して、必要なQCD(品質・原価・納期)を達成していくのですね。

とはいえ、4Mの要素すべてを充実させようとすると大変です。特に中小企業は、いきなり中堅企業や大企業と同じ体制を目指してはいけません。中小企業には、中小企業の戦い方があります。

生産の4M ~中小企業の戦い方~

4Mの構成要素を一つずつ見ていきましょう。

Machine(機械設備)

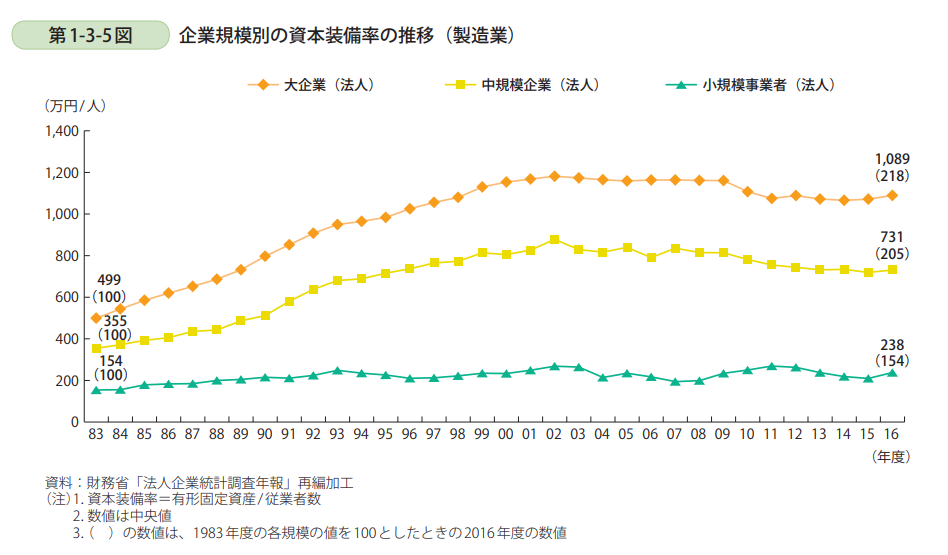

まず、機械設備です。中小企業の戦略を考えるために、企業規模ごとの従業員一人あたりの設備金額(資本装備率)を見てみましょう。

https://www.chusho.meti.go.jp/pamflet/hakusyo/H30/PDF/shokibo/03sHakusyo_part1_chap3_web.pdf

※製造業の場合、中規模企業とは、雇用する従業員が20人超300人以下の企業、

小規模企業とは、雇用する従業員が20人以下の企業を指す

大企業と中小企業を比較すると、大きな隔たりがあることが分かりますね。

従業員一人あたりに換算すると、大企業は、中規模企業の約1.5倍、小規模企業の約4.6倍の有形固定資産(設備)を持っています。たとえるなら、小規模企業は従業員に竹やりを持たせて戦っているのに対し、大企業は戦車を乗り回しているようなものです。

また、設備投資の勢いにも差があります。大企業や中規模企業は30年で2倍超の設備投資をしているのに対し、従業員が20人までの小規模企業は約1.5倍しか設備投資できていません。これだけ差が開くと、設備投資だけで戦うことには限界があります。

社長は重々ご承知だと思いますが、設備を導入する場合、ただ最新の設備を入れればいいというわけではありません。いくつかの条件を満たす必要がありますよね。

- 現在の業務との相乗効果が高い

- 競合他社との差別化要因になる

- 需要獲得の見込みがあり、設備投資費用を十分に回収できる

などです。

売上拡大を夢見て設備導入したのに、条件を満たせなかったために経営が傾いてしまった会社を何社も見てきました。

設備投資には当然、利益計画が必要です。しかしそれだけではなく、機械の売却可能額や借入金の返済余力などを考慮して、投資可能限度額や撤退ラインも検討しておく必要があります。

中小企業は、今ある機械設備を効果的に活用し、生産性向上にむけて取り組みを進める必要もあります。機械のレイアウトを考えて最適な動線を確保したり、設備の保全活動を計画的に行って稼働率を高めることが必要でしょう。

また、作業者の育成により、生産性を高めることもできます。

Man(作業者)

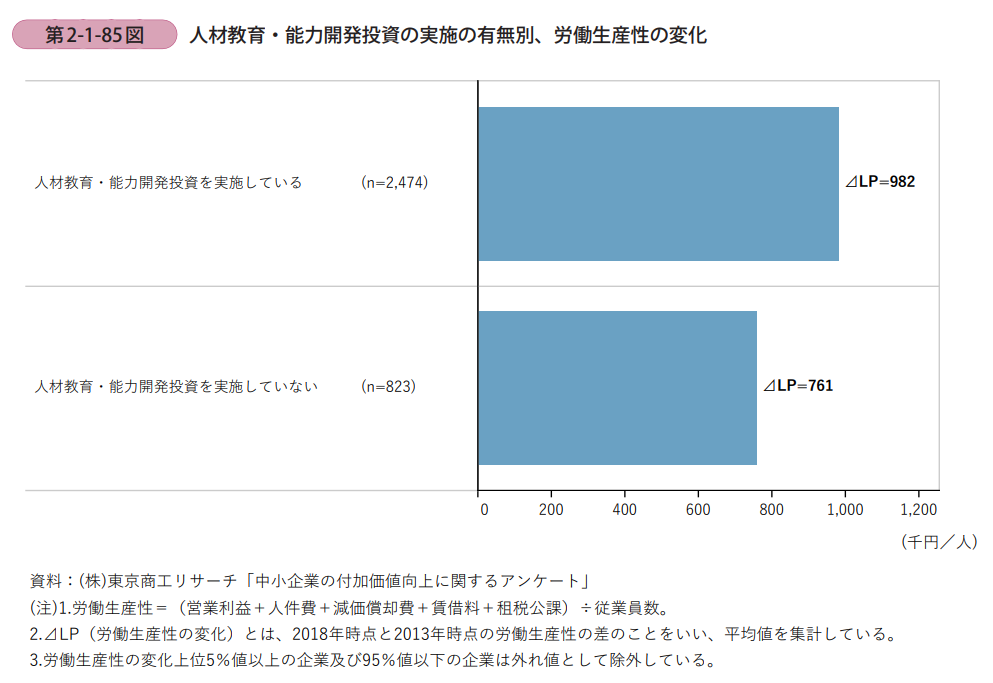

東京商工リサーチの調査によると、人材教育をしている企業とそうでない企業は、労働生産性の伸び率に約1.3倍の差があることが分かりました。

https://www.chusho.meti.go.jp/pamflet/hakusyo/2020/PDF/chusho/04Hakusyo_part2_chap1_web.pdf

ここで言う「人材教育・能力開発投資」とは、OJTやジョブローテーションではなく、

- 外部講師や指導員の招へい

- 外部セミナー・研修への参加の助成

- 大学・大学院などへの授業料の助成

など、職務現場を一時的に離れて行う教育訓練(OFF-JT/Off-The-Job Training)を指します。

人材教育は、公的な研修制度を活用してみましょう。都道府県によって、在職者向けの短期講座が開催されています。短期講座では、基礎的な技術や知識・さらに高度な技能を習得したり、資格取得に向けたスキルアップを図ることができます。

たとえば大阪府では、高等職業技術専門校で

- 機械・建設・電気・事務・情報・特別教育の各コース短期講座

- 企業に合わせたオーダーメイドの講座

を受講することが出来ます。

また、ポリテクセンター関西では、

- 生産性向上支援訓練

- 製品企画/開発/デザイン、機械設計/製図/CAE活用、成形/金型、機械加工技術、NC加工技術、測定技術、溶接・板金加工技術、機械保全、生産計画/生産管理 などの各コース

を受けることが出来ます。

さらに、商工会議所や業界団体が勉強会や研修会を開催していることがあります。ぜひ確認してみてください。

大阪府の商工会議所一覧

Method(作業方法)

従業員の育成とともに、作業方法の導入・浸透も重要です。作業標準の取り決めやマニュアルの整備により、作業方法を明確化しておくとよいでしょう。

作業標準を定めるタイミングは、生産方法を合理化するチャンスです。

合理化の切り口として、

- 3S(単純化・標準化・専門化)

- ECRSの原則([手順を]なくせないか、一緒にできないか、順序の変更はできないか、単純化できないか、を検討する)

などがありますね。

具体的な作業方法については、社長さんのほうがお詳しいと思います。

- 設備の稼働率を高める加工順の検討

- 段取り作業を短時間化する工夫

- 生産ロットサイズの検討

- 生産方式(受注生産・見込生産)の検討

などによる効率化、生産性向上が必要になりますね。

ここで、人材教育が効いてきます。体系化された知識をあらためて学ぶと、今までベテラン従業員の経験に頼っていた技術が言語化・整理されることがあります。社内勉強会やQCサークル活動を実施し、従業員間で知識を共有できるといいですね。

Material(原材料・部品)

材料や部品は、購買管理や在庫管理が重要です。

購買管理は、仕入先に関わる管理です。単価管理や納期管理が必要です。相見積もりや一括購入による単価低減は、日々取り組んでおられると思います。

一方、在庫管理は、社内の管理です。販売機会を逃さず納期を厳守するためには、必要なタイミングで確実に材料・部品を用意する必要があります。一方で、滞留在庫や死蔵在庫が発生して資金繰りが悪化しては困ります。「欠品の撲滅」と「適正在庫の維持」の両面を目指したいですよね。

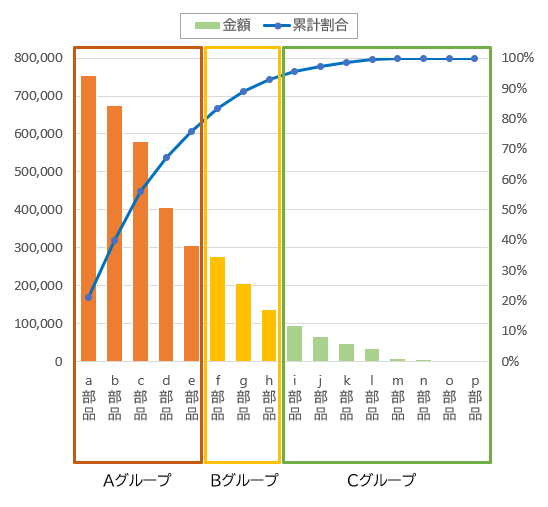

そのためには、ABC分析(重要度設定)をおこなって重点管理する方法があります。ABC分析は、「在庫金額の上位80%は、品目数の上位20%によって占められている」という考え方です。「パレートの法則」「80:20の法則」と言ったりしますね。

- 重点管理の一例

| Aグループ | 在庫金額の 上位80%まで | 重点管理品目とする。 欠品を避けつつ在庫を最小化するために、過去の販売データを用いて品目別の精緻な需要予測を行う。 発注は、定期的に発注する。 |

| Bグループ | 上位81~90%まで | Aグループよりは管理レベルを下げる。 発注点まで在庫がなくなったら、一定量を発注する。 |

| Cグループ | 上位91~100%まで | 管理に手間をかけすぎない。 在庫は1~2個のみ確保し、最後の1つを使用したら発注を行う。 |

納期管理や在庫管理を行うためには、「仕入在庫管理システム」を導入するといいでしょう。在庫金額を都度計算するのは骨が折れます。システムがあれば、簡単に在庫金額を集計できる場合があります。

システムは、貴社に合うものを選べばいいですが、個人的には「弥生販売プロフェッショナル」がおすすめです。比較的低価格なのに、機能が充実しています。画面が使いやすく、はじめて使う「仕入在庫管理システム」に最適です。

まとめ

今回は、生産の4Mを見てみました。4Mは、どれか一つだけに注力すれば良いわけではありません。貴社の経営戦略に基づき、QCD(品質・原価・納期)のどれを強化したいかに合わせて、4Mをバランス良く強化して活用する必要があります。

貴社は、顧客のニーズや競合他社の動向を考慮した場合、QCDのどれを強化すべきですか?

そして、4Mのどこに課題がありそうですか?

この記事を書いた人

-

中小企業診断士

経理・財務スキル検定 レベルA

日商簿記2級/基本情報技術者/FP2級

得意な業種:製造業・卸売業 得意なテーマ:経営全般・財務・IT

IT企業でのシステム運用を経て、小規模製造業の取締役を11年間経験。3代目後継者である夫のビジネスパートナーとして尽力し、経営企画からバックオフィスまで幅広い経験を積む。小さな会社でもできるIT活用や財務管理など、実践的なアドバイスが得意です。貴社の「明日の一手」=「あすのて」を導きます。

- 2023年3月10日経営コラム2年先の資金繰りが見えていますか?

- 2023年2月14日経営コラム有利に融資や借換えを受けるため必要なこと

- 2023年1月23日経営コラム「コロナ借換保証」で注意が必要なケース

- 2023年1月23日お知らせ「コロナ借換保証」が始まりました

月1〜2回、会社経営や人生戦略に役立つ情報をお届けしています。

メールマガジンの購読は無料です。お気軽にご登録ください。

有料でご相談・経営コンサルティングを承っています。